Ordnung vs. Chaos

Die saubere Verlegung der Kabel in einem Flugmodell ist fast schon eine Wissenschaft für sich. Jeder entwickelt da so seine eigene Technik und Philosophie. Gerade bei Verbrennermotoren mit starken Vibrationen ist auf eine absolut scheuerfreie Führung zu achten, um nicht nach kürzester Zeit einen Ausfall, womöglich noch während des Fluges, zu riskieren. Im Folgenden einige Tipps zur Kabelverlegung.

Immer wieder müssen Kabel über längere Strecken, zum Beispiel vom Höhen- oder Seitenleitwerk bzw. von den Querrudern zum Rumpf verlegt werden. Die relativ rauhen Kunststoffrümpfe bieten jedoch in der Regel kaum Möglichkeiten zur Befestigung.

Korsett

Viele Piloten benutzen beispielsweise Spiralschlauch zum Bündeln und Führen des Kabelstrangs. Neben der Optik des groben Spiralschlauchs hat dessen Verwendung aber auch einen handfesten Nachteil: Die Kabel werden in ein starres Korsett gezwängt, das sie am Ein- und Ausgang der Spirale wieder verlassen müssen. An genau diesen beiden Stellen, die womöglich noch scharfkantig mit einer Zange abgezwickt wurden, werden sie dann später immer wieder geknickt und laufen somit Gefahr, einen nahezu unsichtbaren Litzenbruch im Inneren zu erleiden. Ganz zu schweigen von der zusätzlichen Masse des eventuell frei schwingenden Spiralschlauchs, der die Vibrationsbelastung verstärkt anstelle sie zu verringern.

Offenes Verlegen

In der Praxis hat sich das offene Verlegen der Kabel, abgestützt an mehreren Stellen im Rumpf, bestens bewährt. Das Herstellen geeigneter Stützpunkte ist dabei sehr einfach selber möglich. Kabelbinder mit einem grossen Tropfen 2K-Kleber im Rumpf angebracht bieten sich dafür an. Vorher die GfK-Fläche anschleifen, da der Kleber sonst nicht richtig haftet. Wir achten beim Biegen darauf, dass die stumpfe Seite außen liegt – also unter dem Kabel. Die Isolation des Kabels wird am Abfangpunkt zusätzlich mit einer Lage Gewebeklebeband geschützt.

Letzteres ist notwendig, da die meisten Kabelbinder aus dem Elektronikhandel den Nachteil haben, genau auf der Seite, an der sie das Kabel fassen, scharfkantig zu sein (Herstellung in billigen Spritzgusswerkzeugen mit einseitiger Formtrennung). Kabelbinder für Automotive Anwendungen hätten beidseitig gerundete Kanten (aus aufwändigeren Spritzgusswerkzeugen mit mittiger Formtrennung), sind aber in unseren kleinen Abmessungen bei den Elektroniklieferanten praktisch nicht zu bekommen. Das ist nicht weiter schlimm, da wir ja entsprechende Vorkehrungen gegen das Einschneiden getroffen haben, nur wissen sollte man diese Feinheit.

Steht am Rumpf keine Schraubmöglichkeit zur Verfügung, können alternativ selbstklebende Befestigungsfüße verwendet werden (Elektronikzubehör). Diese eignen sich beispielsweise auch hervorragend dazu, die Antennen moderner 2G4-Empfänger in die passende 90-Grad-Lage zueinander zu bringen. Schiebt man vor dem Festklemmen mit dem Kabelbinder ein Stück Spritschlauch über die Antennenleitung, sodass das abisolierte (aktive) Ende partiell etwas unterstützt wird, braucht man sich um ein Abvibrieren der dünnen, empfindlichen Kabelseele keine Gedanken machen.

Generell sollte darauf geachtet werden, Kabel immer in weichen Bögen und nicht unter Spannung zu verlegen. Das gilt nicht nur für die Servokabel, sondern insbesondere für die koaxialen Empfangsantennen. Werden sie scharf geknickt, erhöht sich deren HF-Dämpfung dramatisch und der Empfang wird schlechter. Liegt die Kabelisolation doch direkt am Chassis an – und da reicht schon eine gerundete Kunststoffkante vom RC-Vorbau –, sollte diese Berührstelle mit einem Stückchen untergelegten Tesafilm geglättet werden. Die weiche Kabelisolation kann nun quasi reibungsfrei darauf rutschen und die hochfrequenten Vibrationen hinterlassen auch auf Dauer keine Schadstellen

Kabeltypen

Ab einer Länge von ca. 1m sollte man von den 3-adrigen geraden Kabeln abweichen und 3-adrige verdrillte Kabel anwenden. Bei den geraden Kabeln können sich durch den Stromfluss störende Magnetfelder entwickeln, welche die Signalübertragung stören. Bei verdrillten Kabeln verlegen heben sich die entstehenden Magnetfelder auf, und die Signalübertragung wird nicht beeinflusst.

Elektro-magnetische Wellen, also jegliche Arten von Funk, besitzen ein wechselndes Magnetfeld und sie können einen Strom in einer Schleife verursachen. Eine nicht verdrillte Leitung bildet eine Leiterschleife. Wird die Schleife von einem Feld durchdrungen, wird ein umlaufender Strom induziert. Dieser sog. Maschenstrom fließt ebenfalls durch den Empfänger und das Servo und er kann dadurch das Nutzsignal für das Servo stören. Typisch für diese Art der Störung ist, dass die Flächenservos eher wie zufällig, von Zeit zu Zeit in irgendeine Endposition laufen. Da der Maschenstrom im Kreis fließt, können Ferritkerne hier auch keine Abhilfe schaffen (siehe letzter Abschnitt). Schon besser sieht es dagegen bei verdrillten Leitungen aus. Die Maschenströme heben sich gegenseitig auf, weil die entstehenden Leiterschleifen mit jedem Drill der Leitung entgegengesetzt wirken. Wir empfehlen daher bei längeren Servoleitungen ausschließlich verdrillte Leitungen.

Ferritkerne

Die früher, zu Zeiten von 35/40 MHz Fernsteuerungen, verwendeten Ferritfilter um die Servokabel werden auch heute noch mit 2.4 GHz Fernsteuerungen empfohlen um Störungen der Signalübertragung zu vermeiden. Teilweise haben Empfänger/Akkuweichen von bestimmten Herstellern (Weatronic, PowerBox Systems, Emcotec) Signalverstärker bereits eingebaut. Hier sind Ferritkerne nicht mehr zwingend nötig. Wenn Ferritkerne eingebaut werden, dann möglichst Empfängernah.

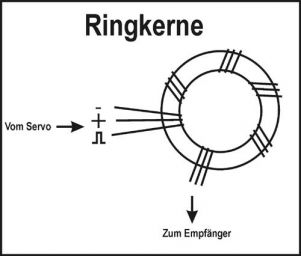

Nach wie vor empfohlen wird bei langen Servoleitungen die Verwendung von Ringkernen. Immer da wo die Servos direkt an den Rudern eingebaut werden, ergeben sich lange Zuleitungen zum Empfänger. Damit diese Servoleitungen nicht als Teil des Antennengebildes (Antennengegengewicht) wirken, sollten Ringkerne einbauen. Ein Ringkern aus Ferrit bildet zusammen mit der herumgewickelten Servoleitung eine Spule. Einfach betrachtet ist eine Spule für Gleichstrom passierbar, für Wechselstrom ist sie dagegen ein Hindernis.

Sicher sind Ringkerne nicht in jedem Anwendungsfall notwendig, man geht sogar davon aus, dass in 85-90% aller Fälle Rinkerne nicht notwendig sind. Nur, das weiß man nie voher, sondern immer erst nachher........

Was ist ein Modell wert im Verhältnis zum Ringkern-Aufwand?